Norska Electrocompaniet har alltid – ända sedan starten 1972 – varit en seriös hifi-tillverkare, med målet att ge folk det allra bästa ljudet hemma. Märket är norskt ända in i själen, med en tidlös design som präglas av skandinavisk minimalism. Detta är också något är känt ute i vida världen, som är Electrocompaniets viktigaste marknad. Bara en bråkdel av produktionen säljs i hemlandet, den stora världen – med USA i spetsen – tar hand om resten.

Det finns ett par andra hifi-märken i Norge, men i dag är Electrocompaniet det enda vi känner till som både utvecklar och tillverkar i hemlandet. Detta är viktigt för dem, att kunna slå sig för bröstet som en sann norsk viking – och det har också stor genomslagskraft internationellt.

Man skulle kunna tro att det vore omöjligt att hålla konkurrenskraftiga priser när varenda fabriksarbetare kostar fem till åtta gånger mer än de gör i Kina. Speciellt nu när företaget vill slå igenom internationellt med den läckra EC Living-serien. Men Electrocompaniet har ett äss i rockärmen: de har tillgång till en av de mest sofistikerade fabrikerna i hela hifi-industrin!

Räddade efter konkurs

Electrocompaniet gick i konkurs 2004. Då var det få som trodde att de någonsin skulle komma på fötter igen. Men 2007 kom en ny ägare med stora ekonomiska muskler. Westcontrol, som företaget heter, ligger i Tau utanför Stavanger och är experter på bland annat styr- och kommunikationssystem till allt från konsumentprodukter till industriella verksamheter – till exempel fiskodlingar och kommunikationssystem i helikoptrar. De tillverkar också robotar och laddare till elbilar. Och allt görs in-house utanför Stavanger.

I och med detta fick Electrocompaniet en ny VD, Westcontrols grundare Mikal Dreggevik, och sedan dess tillverkas allt i Westcontrols fabriker. Flera av ingenjörerna från gamla Electrocompaniet har följt med, bland annat teknikchef Volker Hunger.

Fabriksbesök

Vi har testat ett antal produkter från Electrocompaniet genom åren men vi har aldrig varit på besök i fabriken. Det var dags att göra någonting åt den saken, undertecknad skickades därför dit för att se hur saker och ting går till.

Efter en båttur till samhället Tau utanför Stavanger möttes jag av en imponerande. Det jag hade föreställt mig skulle vara en ganska så blygsam fabrik visade sig vara något helt annat. Vi snackar om stora anläggningar, med en tämligen enorm produktionslinje där det mesta görs automatiskt.

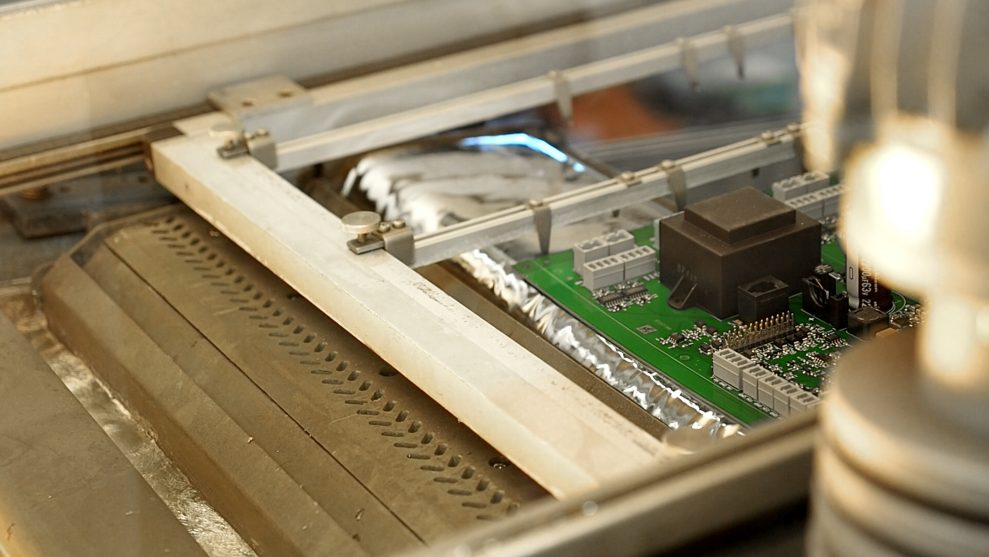

Allt börjar med innanmätet. Transistorer, motstånd och andra mikrokomponenter sitter på stora rullar som matas in i maskiner som automatiskt – och blixtsnabbt – sätter fast komponenterna på exakt rätt ställen. Kretskorten flyger fram på det löpande bandet, och på vägen sätts nya komponenter fast i maskin efter maskin.

Vid slutet av resan seglar kretskortet över en ”flod” av flytande lödtenn, som fäster alla komponenterna.

”Vi får en mycket konsekvent produktion”, bekräftar Mikal Dreggevik. ”En förstärkarmodell som du köper i år är garanterat precis likadan som den du kan köpa om två år. Det betyder att du kan vara säker på att du kan bygga ut din befintliga anläggning eller byta ut vissa komponenter och fortfarande veta att ljudet är samma som du är van vid.”

Imponerande maskiner

Det finns massor av imponerande maskiner. Artificiell intelligens håller koll på om ett kort är felbyggt, det finns en röntgenmaskin som ser genom hela konstruktionen och upptäcker om det finns några felaktiga lödningar och det finns till och med en maskin med en mikroskopisk ”lödtennsfontän” som används för att löda kretskort som har komponenter på båda sidor (sådana kan man naturligtvis inte låta segla över ett hav av lödtenn).

När vi går vidare längs produktionslinjen börjar jag känna igen produkterna som tillverkas. Halvt hopmonterade AW250R-effektförstärkare står i långa rader. Den nya subwoofern i EC Living-serien fyller en annan hylla. Allting byggs i fabriken i Tau, från kretskort till hopsatta produkter.

”Det är klart att man lätt blir imponerad av fabrikens storlek”, säger Dreggevik. ”Vi är en ovanligt stor tillverkare för att syssla med hifi-produkter. Vi jobbar med volymer som de flesta konkurrenter inte kan mäta sig med. Och tack vare att vi genom Westcontrol arbetar i så stor skala kan vi köpa maskiner och utrustning som väldigt många hifi-tillverkare aldrig får tillgång till.”

Och det stämmer nog, för i andra hifi-fabriker som jag har besökt, både i Kina och i Europa, har arbetet skett mer manuellt, och ingen av dem har haft lika stor produktionslinje som Westcontrol. Jag har aldrig – kanske med undantag för Bowers & Wilkins högtalarfabrik i Brighton – varit i en hifi-fabrik av den här kalibern, med automatisering och stora och superavancerade produktionslinjer.

Norsk stolthet

Att norrmän gillar allt som tillverkas i Norge är något som är djupt rotat i folksjälen. Och om man tänker efter så är det inte så konstigt. Det verkar ju bli mindre och mindre av den varan, inte minst på grund av kostnader. Norska anställda är extremt dyra i drift. Inte nog med att de har fem gånger högre löner än i Kina, arbetsgivaravgifter, pensionsavgifter och sjukskrivningar ökar utgifterna med ytterligare 30 procent. Vilket gör det ännu mer imponerande att en hifi-tillverkare arbetar på den här nivån.

”Eftersom så mycket görs helt automatiserat kan vi göra mer med färre anställda. Det betyder att vi kan ha all produktion här i Norge och betala norska anställda vad de ska ha i lön. Varje anställd är mycket dyrare än vad man kommer undan med i Asien. Men eftersom maskinerna gör det mest av jobbet så är produktionen sammanlagt inte dyrare här än hos andra. Det betyder också att vägen från idé till färdig produkt är mycket kortare”, säger Dreggevik.